Vollautomatische Lackier-, Markier- und Signieranlage für Rohrmuffen

Die komplexe Anlagenlösung, entwickelt vom deutschen Maschinenbauer Venjakob, erfüllt verschiedenste Kriterien zur schnellen und flexiblen Beschichtung von Rohrmuffen. Sie passt sich nahtlos ein in den automatisierten Herstellungsprozess von Ölfeldrohren.

Das Unternehmen OMK Vyksa in Russland gehört zu den größten Herstellern von Pipelinerohren weltweit. Bisher hatte Vyksa einen Teil der benötigten Rohrmuffen für die Herstellung seiner Rohre zugekauft. Um schneller und flexibler zu produzieren und dabei die komplette Produktpalette aus einer Hand anbieten zu können, baute Vyksa eine moderne Fertigungsstraße zur Herstellung von Rohrmuffen auf. In die dafür neu gebaute Fertigungshalle fügen sich die zwei vollautomatischen Beschichtungslinien zum Lackieren, Signieren und Markieren von Rohrmuffen auf einer Fläche von 15,8 x 29 Meter nahtlos ein. Der komplette Fertigungsprozess von Rohrmuffen kann somit in einer Fertigungshalle stattfinden. „Bei der Projektierung der neuen Anlagentechnik war es für uns wichtig, dass alle Herstellungsprozesse in einer Halle integriert werden. Kurze Wege für höchste Effizienz. Die Ingenieure von Venjakob erfüllten mit diesem kompakten System dieses wichtige Kriterium“, sagt Dimitriev Alexander Michailowitsch, Projektleiter OMK Vyksa.

Das passende Programm für jeden Muffentyp

Die selbst hergestellten Rohrmuffen sollen nicht nur dem Eigenbedarf dienen, sondern auch an Firmen verkauft werden, die keine eigene Muffen-Produktion haben. „Das bedingt eine gewisse Flexibilität der Lackierlinie. Zum einen mussten die Werkstückträger so konzipiert werden, dass sie verschiedene Größen von Muffen aufnehmen können. Zum anderen war es für das automatisierte Markierungs- und Signaturverfahren notwendig, unterschiedliche Normvorgaben und die Möglichkeit der Individualisierung zu berücksichtigen“, beschreibt Kornelius Berg, Vertriebsingenieur Venjakob Maschinenbau, die Herausforderung.

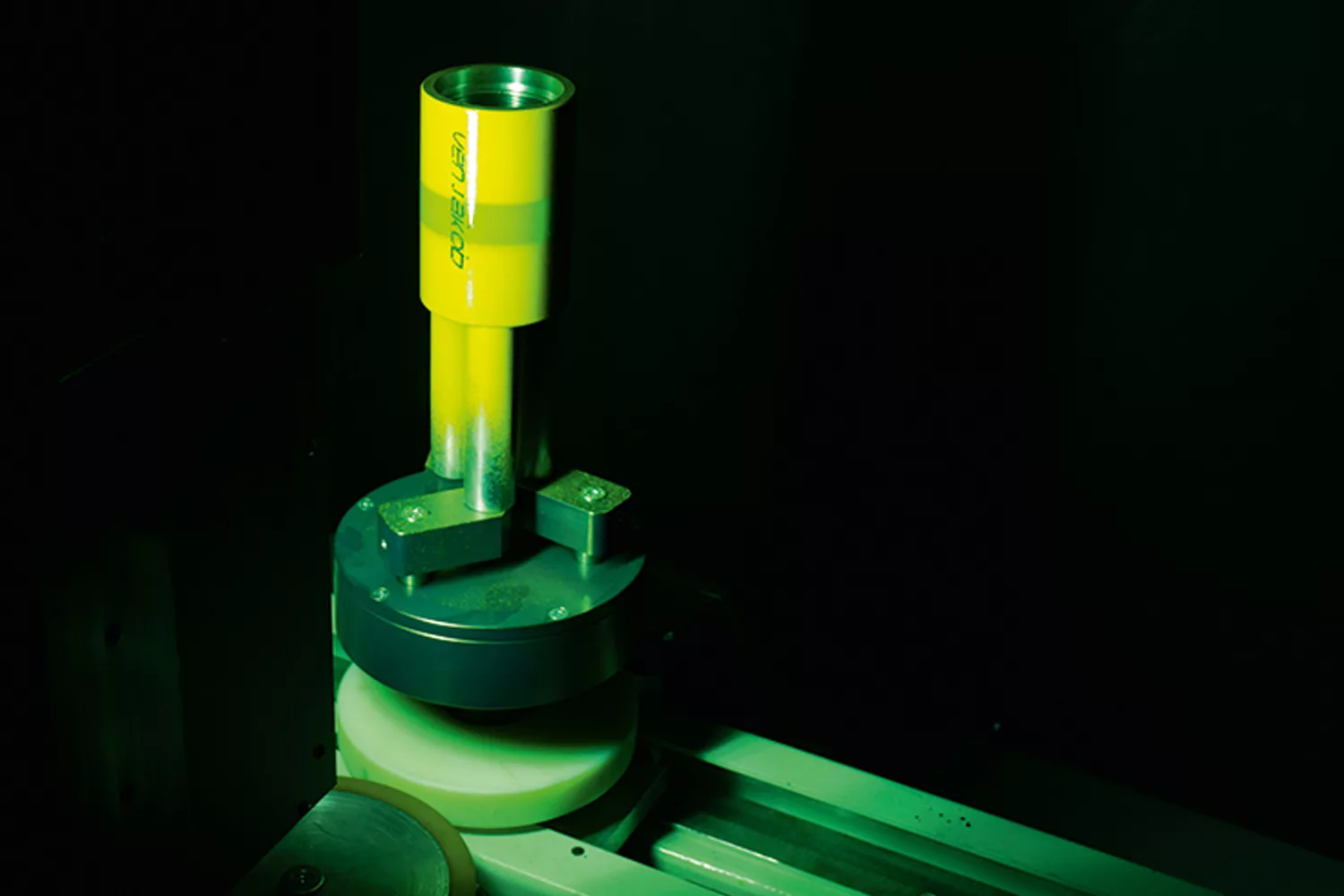

Die Farbgebung der Mantelfläche und der Ringmarkierung sowie die Signierung der Muffe entsprechen den gültigen API- und GOST-Normen. Damit sich die Anlage schnell und einfach für unterschiedliche Muffen einrichten lässt, hat das Venjakob-Team für jeden Muffentyp ein eigenes Programm-Menü erstellt. Dieses ist in der Steuerung hinterlegt und damit einfach für den Maschinenbediener aufrufbar. Für individuelle Signierungen steht dem Maschinenbediener direkt an der Signieranlage (Jet-System), gut zugänglich, ein Tastaturpaneel zur Verfügung, in das er die gewünschten Daten für die jeweils nächste Charge Muffen selbstständig eingeben kann.

Beschichten im Sekundentakt

Der gesamte Beschichtungsprozess – von der Bestückung an der Verladestation über die einzelnen Bearbeitungsstationen hinweg bis zur Entnahme – findet komplett ohne Eingriff von außen statt. Die, für das vollautomatische Handling eingesetzte Fördertechnik, inklusive der Steuerungstechnik, wurde von Venjakob geplant, entwickelt, gebaut und bei Vyksa eingerichtet. Die Anlage ist auf eine große Spannbreite an Rohrmuffentypen ausgelegt. Bearbeitet werden können runde Rohrmuffen mit einem Außendurchmesser von 73 mm bis maximal 450 mm in einer Länge von 100 mm bis maximal 330 mm und einem Gewicht von 2,34 kg bis 47 kg. Die Leistung der Anlage steht in Relation zum Durchmesser und der Länge der Muffen. Die maximale Leistung liegt bei 225 Muffen in der Stunde, das entspricht einer Taktzeit von 16 Sekunden pro Muffe. Bei dem größten Muffentyp würde die Leistung bei 60 Muffen die Stunde liegen, das entspricht einer Taktzeit von 60 Sekunden pro Muffe. Die gemittelte Taktzeit bei einer Muffe von 300 mm Durchmesser und einer Länge von 250 mm liegt bei 25 Sekunden.

„Bei der Projektierung der neuen Anlagentechnik war es für uns wichtig, dass alle Herstellungsprozesse in einer Halle integriert werden. Kurze Wege für höchste Effizienz. Die Ingenieure von Venjakob erfüllten mit diesem kompakten System dieses wichtige Kriterium“

Dimitriev Alexander Michailowitsch

Der Prozess

Verladung und Platzierung auf Werkstückträger

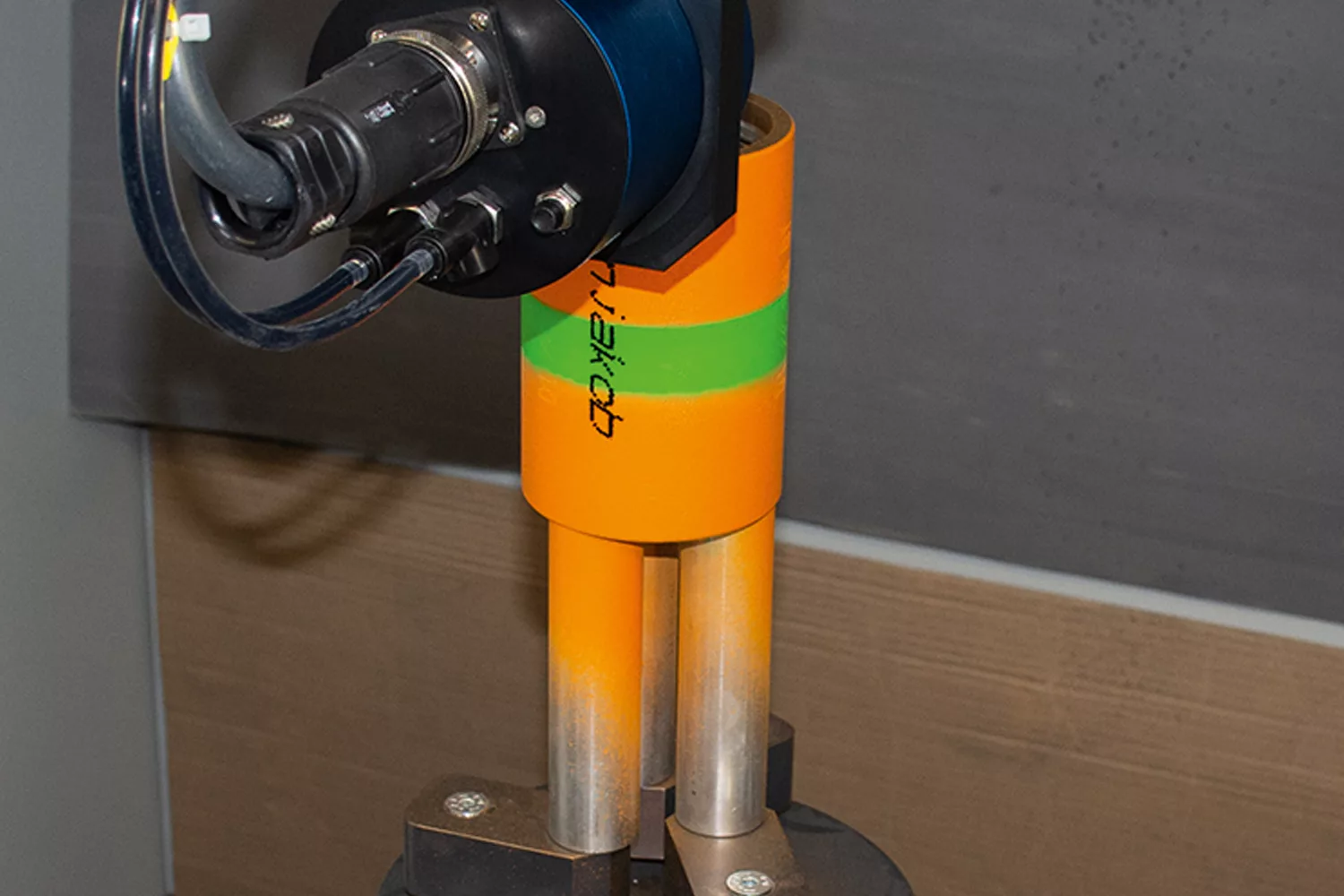

Im ersten Schritt werden die Rohrmuffen automatisch in einem Container in mehreren Lagen übereinander angeordnet. Aus dem Container werden die Muffen reihenweise entnommen, auf der Wendestation platziert und dann senkrecht gestellt. Es folgt der Weitertransport zum Beladeportal über ein Kettentransportsystem. Von hier aus werden die Rohrmuffen einzeln auf die Werkstückträger platziert. Diese können stufenlos auf die gewünschte Größe der Rohrmuffen eingestellt werden – die Spindelaufnahmen stehen dabei enger oder weiter zusammen.

Lackier-, Markier- und Signierprozess mit Vorbereitung der Muffen

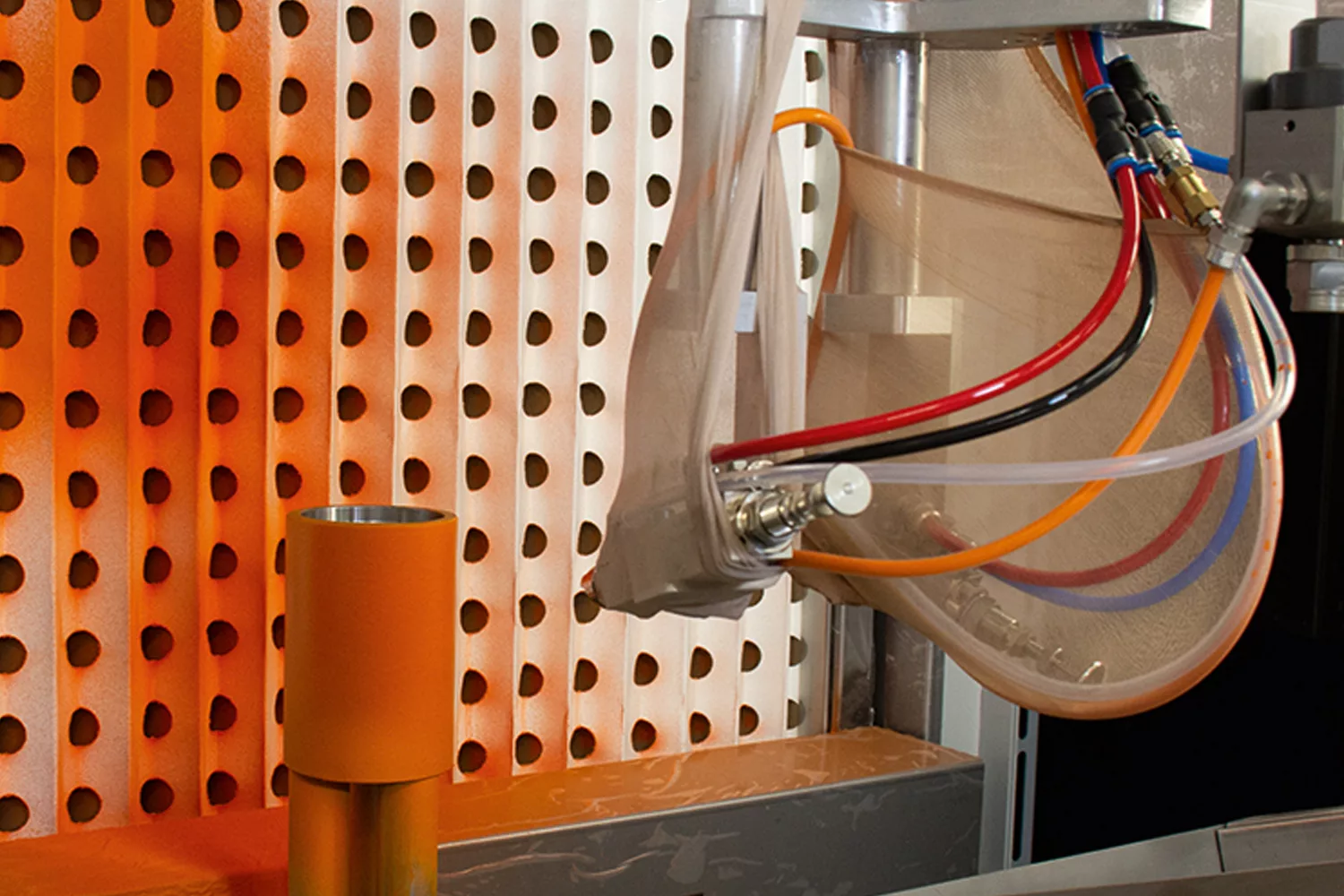

Die Vorwärmung, die Außen- und Innenbeschichtung sowie die Warmlufttrocknung finden in geschlossenen Systemen auf einem Spindelkettenförderer statt. Bei der Vorwärmung wird die Temperatur auf 10 °C bis 15 °C erhöht. Es folgt die Mantelbeschichtung mit einer lösemittelhaltigen Farbe. Zur Verfügung stehen insgesamt 11 Farbtöne, die mit Spritzlackierpistolen appliziert werden. Die Muffen fahren über eine Trocknungsstrecke und werden erneut der Spritzlackierung zugeführt für die Ringstreifenmarkierung. Hier hat jede Farbe eine andere Bedeutung, die in der entsprechenden API- oder GOST-Norm festgelegt ist. Nach einer erneuten Trocknung fahren die Muffen in das Jet-System zur Signierung der Außenfläche. Die Beschriftung in schwarz oder weiß kann individuell über ein Tastaturpaneel eingegeben werden. Nach einer weiteren Trockenphase folgt eine UV-Klarlackbeschichtung, damit die Signatur für den Transport geschützt ist. Ausgehärtet wird der Klarlack mittels UV-Strahler.

Innengewinde wird vor Korrosion geschützt

Nachdem die Außenbeschichtung abgeschlossen ist, werden die Rohrmuffen auf die Werkstückträger für die Innenbeschichtung platziert. Hierbei werden die Muffen auf einen weiteren Spindelkettenförderer für die Innenbeschichtung übergesetzt. Ebenfalls im geschlossenen System wird die Gewindekonservierung mit einer Öl-Wasser-Emulsion durchgeführt.

Entnahme- und Beladung direkt nebeneinander

Nach der anschließenden Warmlufttrocknung werden die fertigen Rohrmuffen auf das Auslauftransportband abgesetzt und der Wendestation für die Sammlung zugeführt. Im letzten Schritt werden die gewendeten Muffen reihenweise – mittels Magnetgreiferportal – in mehreren Lagen in den Entnahmebehälter abgesetzt.

Besonderheiten der Rohrmuffen-Lackieranlage auf einen Blick

- Vollautomatisiertes Handling

- Flexible Auslegung auf verschiedene Rohrmuffen-Typen

- Individuelle Signier- und Markierungsmöglichkeiten – den Normvorgaben entsprechend

- UV-Klarlackbeschichtung für Korrosions- und Schutzbeschichtung der Mantelfläche

- Gewindekonservierung mit Öl-Wasser-Emulsion

- Gewindebeschichtung als Korrosions- und Gleitbeschichtung

- Schneller Durchlauf der Rohrmuffen

- Nahtlose Integration in den gesamten Herstellungsprozess

- Kompakte, modulare Bauweise

Ihre Ansprechpartnerin