- Batteriezellenbeschichtung

BERÜHRUNGSLOSES BESCHICHTEN VON BATTERIEZELLEN

Neuartiges Verfahren: Beschichtung ersetzt Folierung von Batteriezellen

Batteriezellen, die in elektrischen Fahrzeugen eingesetzt werden, sind üblicherweise mit einer schützenden Folie überzogen. Ein aufwändiger und kostspieliger Prozess. Alternativ dazu gibt es jetzt einen speziellen UV-Lack, der den Schutz der empfindlichen Zellmodule ebenso gut gewährleistet.

Für diese neuartige Beschichtung haben unsere Ingenieure im Kundenauftrag eine vollautomatische Anlagenlösung entwickelt. Dabei können

prismatischen Zellmodule in verschiedenen Formaten berührungslos im Durchlauf beschichtet werden.

Der gesamte Produktionsprozess der Batteriezellenherstellung konnte dadurch beschleunigt und Kosten reduziert werden.

Feinstreinigung mit Plasma unterstützt die Lackanhaftung

Vor dem Beschichten erfolgt eine Feinstreinigung der Batteriezellen, um eine perfekte Anhaftung des Schutzlacks zu gewährleisten. Dazu wird die innovative Openair-Plasma Technologie eingesetzt.

Der Prozess ist im Vergleich zu herkömmlichen Reinigungsverfahren deutlich umweltschonender, selektiv und inlinefähig. Die Oberflächen der Batteriezellen werden zuverlässig von hauchdünnen Staubschichten sowie Restspuren aus dem Produktionsprozess, z. B. Öle oder Fette gereinigt, damit der Schutzlack lückenlos aufgetragen werden kann und eine langzeitbeständige Haftung erzielt wird.

Berührungsloser Beschichtungsprozess schützt die Batteriezellen

Im zweiten Schritt werden die prismatischen Batteriezellen in einem vollautomatischen, berührungslosen Prozess mit einem speziellen 100-prozentigen UV-Schutzlack beschichtet.

Dabei ist es essenziell, die sogenannten Terminals vor Overspray im Beschichtungsprozess zu schützen. Für die gewünschte 6-seitige Beschichtung in einem Durchlauf entwickelte Venjakob einen speziellen Werkstückträger, der die empfindlichen Bereiche und elektrischen Pole der Batteriezelle während des gesamten Beschichtungsprozesses sicher vor Overspray schützt.

In der Beschichtungskabine werden die Zellen von fest installierten Lackierpistolen beschichtet. Da kein Greifen, Drehen oder weiteres Handling erforderlich ist, wird das Risiko einer Beschädigung der empfindlichen Batteriezellen minimiert. Der berührungslose Prozess erlaubt zudem eine erhöhte Produktionsgeschwindigkeit. Um den Lackverbrauch außerdem so gering wie möglich zu halten, wird überschüssiger Lack, der sich auf dem Gurtband sammelt, abgetragen und dem Prozess wieder zugeführt. Nach dem automatischen Durchlauf durch einen UV-Kanal und einer Wiederholung dieser beiden Schritte im durchlaufenden Prozess gelangen die beschichteten Zellen zum Auslauf. Durch die sofortige Härtung können sie direkt weiterverarbeitet werden. Das beschleunigt den gesamten Herstellungsprozess der Batterien. Die Anlage verarbeitet ohne Umrüstung Batteriezellen in unterschiedlichen Formaten.

Neuartiges Verfahren erzielt top Ergebnisse und reduziert Fehlerquellen

Der detailliert abgestimmte Prozess der Feinstreinigung und Beschichtung liefert hervorragende Ergebnisse und minimiert die Fehlerquellen in der Batteriefertigung.

Damit wurde eine höchst wirkungsvolle und effiziente Alternative zur teuren, aufwändigen Folienummantelung gefunden, die bei unserem Auftraggeber auf hohe Zufriedenheit gestoßen ist.

Denn durch die erhöhte Festigkeit der Lackbeschichtung im Gegensatz zur Folierung ergibt sich ein weiterer Vorteil für den Batteriemodulhersteller: Die Batteriezellen lassen sich unter Einhaltung sämtlicher Sicherheitsanforderungen direkt mit dem Gehäuseboden verkleben. Alle sicherheitsrelevanten Aspekte werden berücksichtigt.

TECHNISCHE HERAUSFORDERUNGEN , ZIELE UND HIGHLIGHTS:

- Schutz der empfindlichen Zellmodue muss gewährleistet sein

- Kein Handling/Drehen/Greifen ->Keine Beschädigung der Batteriezellen

- 6-seitige Beschichtung der Batteriezellen im Durchlaufverfahren

- Beschichtung von unterschiedlichen prismatischen Batteriezellenformaten ohne Umrüstung

- Sofortige Trocknung / Härtung der beschichteten Zellen -> ermöglicht umgehende Weiterverarbeitung

- Lackrückgewinnung -> reduzierter Lackverbrauch

- Sicherer Rundumschutz der Zellkanten

- Erhöhte Produktionsgeschwindigkeit

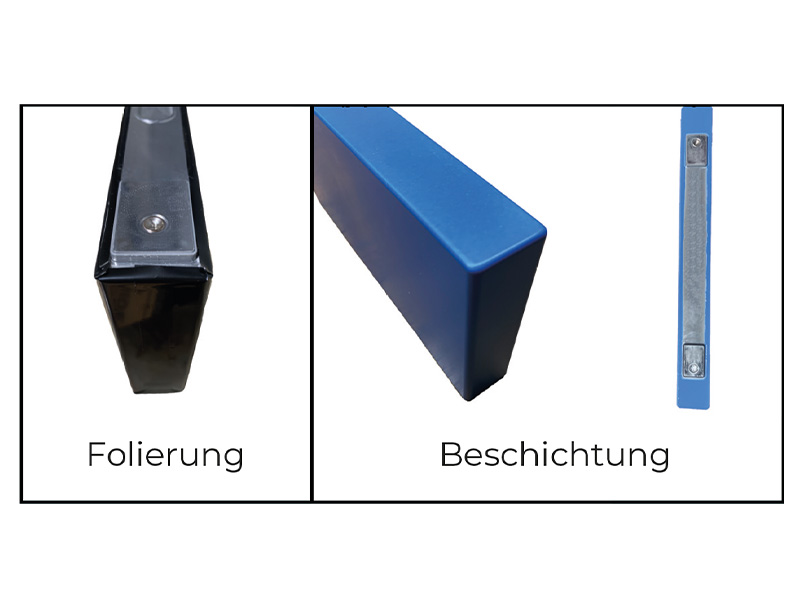

folierte und lackierte Batteriezelle

Die Beschichtung umschließt und schützt die empfindliche Batteriezelle verlässlicher als die Folierung.

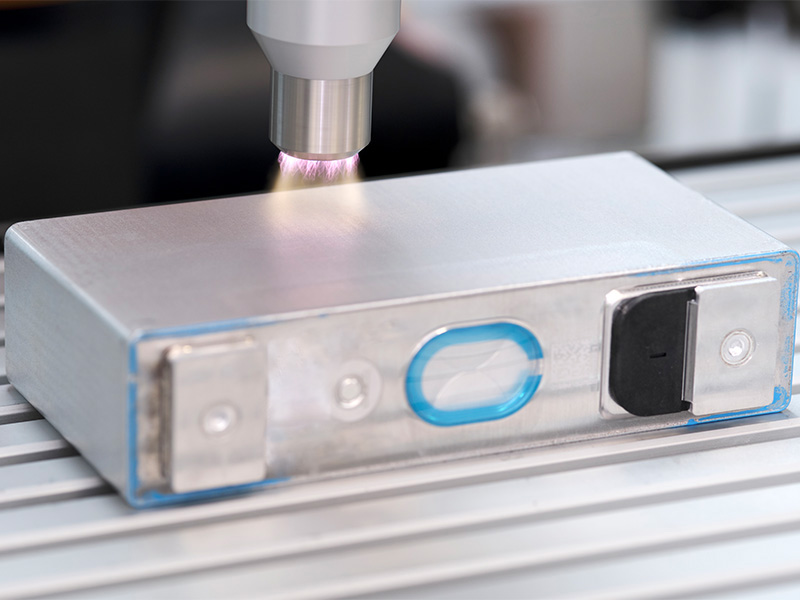

Plasmatreatment einer Batteriezelle

Feinstreinigung einer Batteriezelle in einer PTU (Plasma Treatment Unit) von Plasmatreat zur Vorbereitung für die nachfolgende Beschichtung mit UV-Lack.

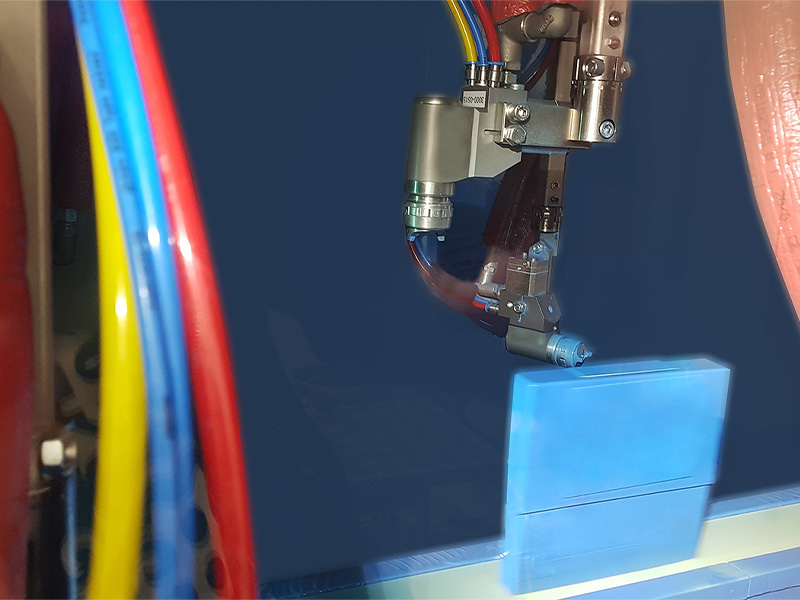

Blick in die Venjakob Spritzlackierkabine

Berührungsloses Beschichten von unterschiedlichen Batteriezellenformaten ohne Umrüstung

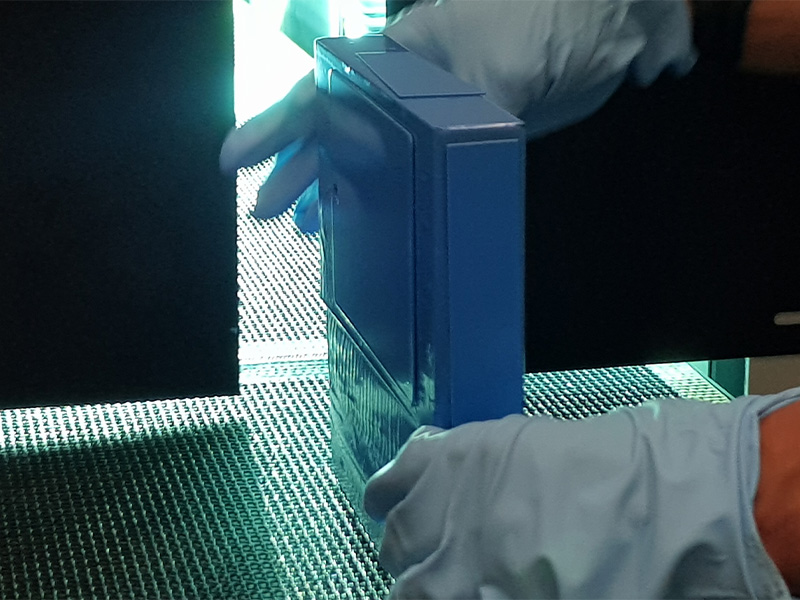

Auslauf aus UV-Kanal

Auslauf der mit 100%-UV-Lack beschichtete und ausgehärteten Batteriezelle, bereit für den nachfolgenden Verarbeitungsschritt

FAZIT:

Der gesamte Produktionsprozess der Batteriezellenherstellung konnte durch den neuen Beschichtungsprozess beschleunigt und Kosten weiter reduziert werden.

Haben wir Ihr Interesse geweckt? Möchten Sie mehr über unser Verfahren zur Batteriezellenbeschichtung, oder andere Beschichtungslösungen erfahren?

Unser Team berät Sie gerne.

Ihr ANSPRECHPARTNER

Interessiert? Lassen Sie uns reden. Über eine Speziallösung für welche Anwendung auch immer – oder ganz generell über die Anlage, die speziell Ihnen zugutekommt.

Gert Grosse Deters

Allg. Industrie|Automobil